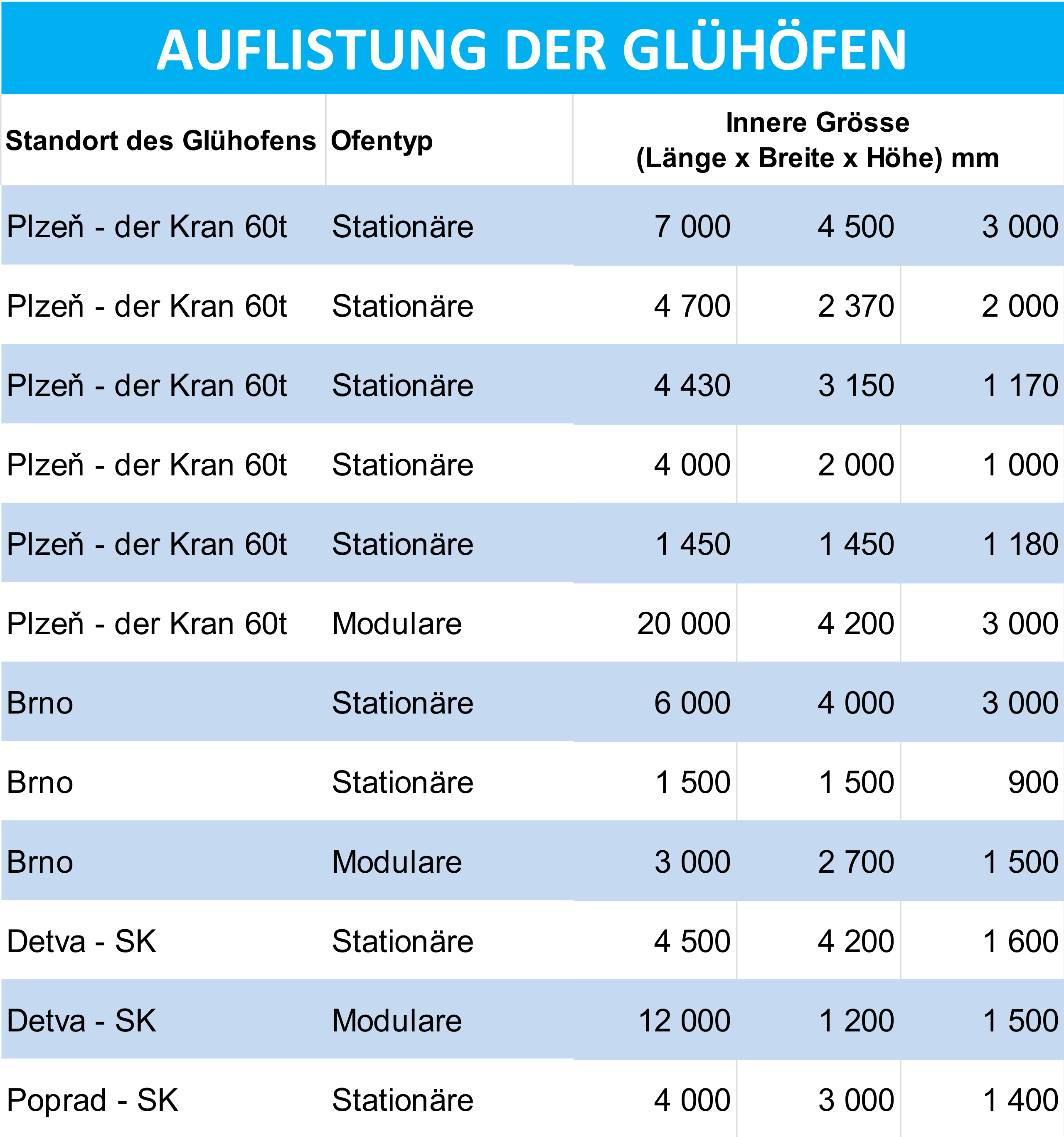

Die Variabilität stationärer und modularer Glühöfen in allen unseren Betriebsstätten ermöglicht uns, Metallkonstruktionen und Teile unterschiedlicher Qualität, Größe sowie unterschiedlichem Gewicht warmzubehandeln. In den stationären Öfen glühen wir bis zu 7 Meter große Teile und gleichzeitig bauen wir variable modulare Öfen nach Ihrem Wunsch für Körper mit einer Länge von bis zu 20 Metern und einem Gewicht bis zu 60 Tonnen.

Der Hauptzweck der Wärmebehandlung ist die Verbesserung der Eigenschaften von Stahl, Gusseisen und Nichteisenmetallen nach dem Gießen, Schmieden, Brennen, Schweißen sowie nach der Bearbeitung.

Die Wärmebehandlung von Metallen durch das Glühen findet im Temperaturbereich von 100–1200 °C statt.

Danach folgt eine freie Kühlung mit Luft oder regulierte Kühlung im Ofen.

Die in unseren Öfen angewandten thermischen Verfahren:

Vorwärmen vor dem Schweißen

Es wird durchgeführt, um eine schnelle Abkühlung bei und nach dem Schweißen zu vermeiden, vor allem im durch Wärme beeinflussten Bereich der Schweißnaht, wo eine unerwünschte ausgehärtete Stelle entstehen kann. Es wirkt sich auch auf die Reduktion von Wasserstoff in Schweißnähten und die Verringerung der Gefahr der Entstehung von Rissen aus.

– Temperatur: 100–350 °C

– Glühzeit: je nach der Qualität und Dicke des Materials

Spannungsarmglühen

Es wird zur Reduzierung der inneren Spannungen angewendet, die durch ungleichmäßige, schnelle Abkühlung beispielsweise nach dem Schweißen, Gießen, Brennen sowie der Bearbeitung oder Warmverformung entstehen. Sowohl die Erwärmung als auch die Abkühlung der Metallteile erfolgt allmählich und kontrolliert.

– Temperatur: 440–650 °C

– Glühzeit: 1–10 Stunden

Weichglühen

Das Weichglühen dient der Erweichung der Struktur sowie Erreichung möglichst geringer Härte und es stellt eine gute Bearbeitbarkeit und Schweißbarkeit sicher. Es wird vor allem bei Werkzeugstählen und einigen legierten Konstruktionsstählen vor dem Härten eingesetzt.

– Temperatur: 650–790 °C

– Glühzeit: 2–8 Stunden (oder mehr)

Rekristallisationsglühen

Es dient der Beseitigung von verformten Körnern und von der durch die Kaltformgebung oder niedrige Temperatur verursachten Verfestigung. Es entstehen neue Körner ohne vorherige Verformung und die Fähigkeit zur plastischen Verformung wird wiederhergestellt.

– Temperatur: 550–700 °C

– Glühzeit: mehrere Sekunden bis 1 Stunde

Wasserstoffarmglühen

Es verhindert die Entstehung von Innenrissen, die durch den diffusionsfähigen Wasserstoff verursacht werden. Es wird bei großen Produkten, Gussteilen, starken Blechen und Brennschneidteilen durchgeführt.

– Temperatur: 600–680 °C

– Glühzeit: 10 Stunden (oder auch viel mehr)

Normalglühen

Durch das Normalglühen wird eine gleichmäßige, regelmäßige und feine Struktur mit höherer Festigkeit erreicht. Am häufigsten wird es bei Schmiede-, Guss-, Schweiß- und Kaltfließpressteilen, Walzprofilen und Blechen angewendet.

– Temperatur: 30–50 °C über Ac3, ggf. Acm

– Glühzeit: 1–4 Stunden

Homogenisierungsglühen

Zum Ausgleich der Unterschiede in chemischer Zusammensetzung und zur Beseitigung der Ungleichmäßigkeiten im Gefüge, vor allem bei großen Schmiede- und Gussteilen sowie hochlegierten Stählen, um die Konzentration der Legierungselemente im Produkt auszugleichen.

– Temperatur: 1 000–1 200 °C

– Glühzeit: 10–15 Stunden (oder mehr)

Lösungsglühen

Es dient der Verbesserung der Korrosionsbeständigkeit von Schweißnähten nichtrostender CrNi- und CrNiMo-Stähle. Beim Glühen wird eine große Menge an Karbiden gelöst, ein gleichmäßiges Gefüge der geschweißten Konstruktion erreicht und die chemische Zusammensetzung des Teils ausgeglichen. Die Abkühlung muss rasch an der Luft oder im Wasserbad erfolgen.

– Temperatur: 950–1 150 °C

– Glühzeit: bis zu 20 Minuten

Möchten Sie mehr über das technologische Verfahren des Glühens von Metallen erfahren? Wenden Sie sich an uns und wir teilen Ihnen alles Wissenswerte über unsere Technologien mit.